Optimización de los vehículos eléctricos: 3 palancas para mejorar el rendimiento energético y medioambiental

.jpg)

Los operadores de las unidades de recuperación de energía (EVU) deben hacer malabares constantemente con requisitos a veces contradictorios: garantizar una combustión estable a pesar de un combustible heterogéneo, satisfacer las necesidades de la red de calefacción y, al mismo tiempo, cumplir con las normas ambientales. Todo ello, con unos recursos humanos limitados, unas instalaciones ya optimizadas gracias a la automatización convencional y una presión cada vez mayor sobre los costes operativos.

En este contexto, las palancas de rendimiento están cambiando: ya no residen solo en las inversiones en equipos o hardware, sino en la forma de gestionar de forma inteligente todo el sistema.

Estas son las tres palancas concretas para mejorar su rendimiento general.

1. Estabilice la combustión para maximizar la eficiencia del vapor

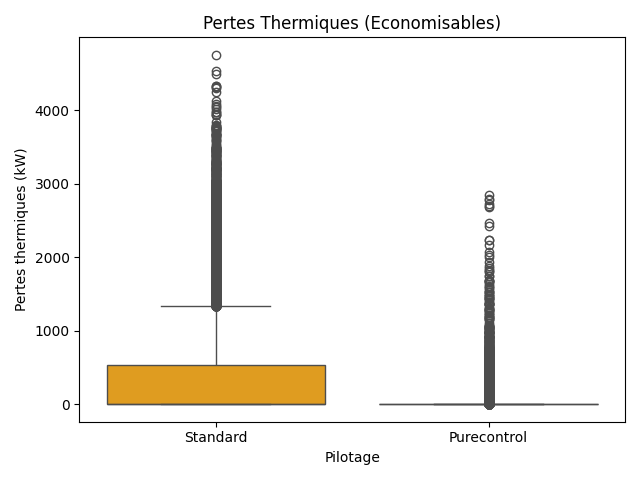

La primera palanca se refiere directamente al control del horno. A diferencia de una caldera de biomasa o gas, una VVE procesa combustible impredecible. Esta variabilidad hace que la combustión sea inestable, difícil de regular y es una fuente de derivas que degradan el rendimiento térmico.

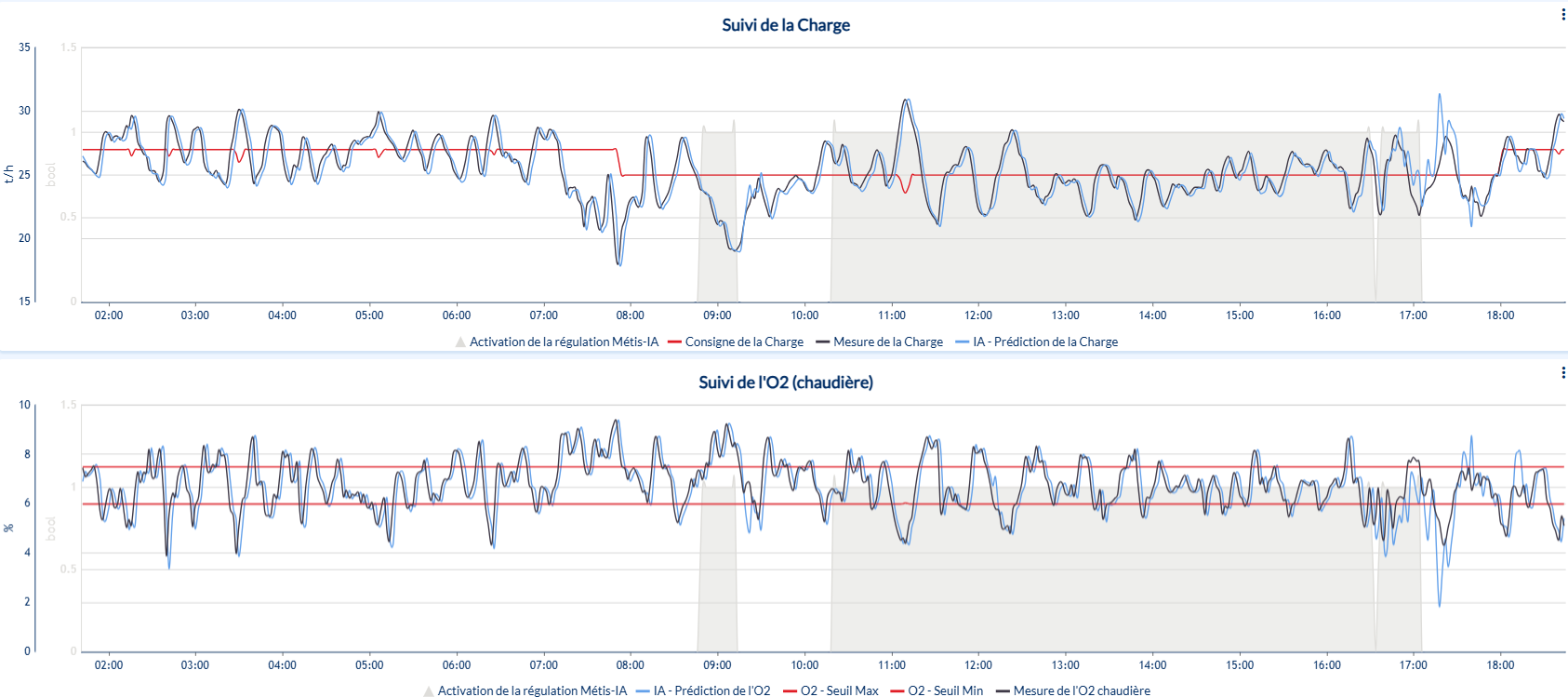

Para hacer frente a este desafío, Purecontrol está desarrollando un gemelo digital del horno: temperatura, contenido de oxígeno, flujos de aire, velocidad de rejilla y suministro de combustible. Este modelo impulsa un motor de optimización que controla automáticamente varios parámetros críticos, como el suministro de aire primario y secundario y la velocidad de llegada del combustible.

El objetivo es mantener la combustión en una zona denominada «perfecta», donde los niveles de O₂, la temperatura de la caldera y la potencia térmica estén en equilibrio. Los beneficios son inmediatos:

- mejora de la eficiencia energética

- calidad superior del humo a tratar

- estabilización de la generación de vapor garantizando una mejor recuperación de energía.

Este enfoque ayuda a mejorar la eficiencia energética, pero más allá de la cifra, es sobre todo el control continuo del proceso lo que marca la diferencia para los operadores, al permitir limitar las pérdidas operativas.

2. Reducir las emisiones y el consumo de reactivos para el tratamiento del humo

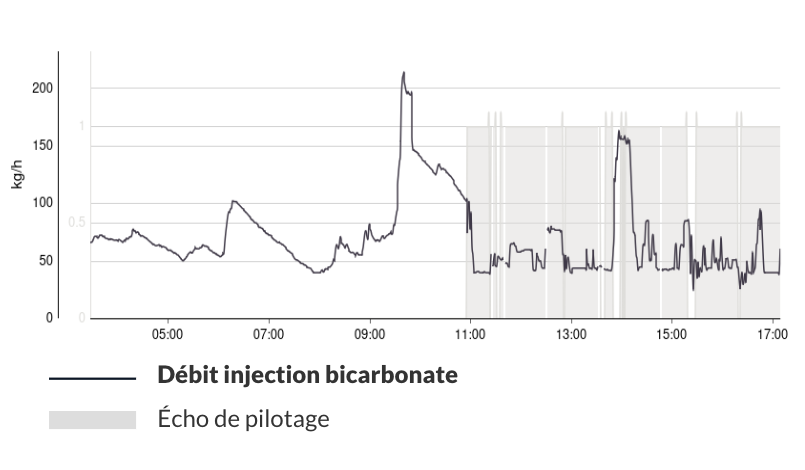

El tratamiento del humo es una posición clave en la operación de un vehículo eléctrico, tanto para cumplir con los requisitos reglamentarios (NOx, NH3, HCl, SO₂, polvo, etc.) como para controlar los costos asociados con los consumibles químicos. Sin embargo, en muchas instalaciones, el enfoque clásico se basa en instrucciones de dosificación destinadas a garantizar el cumplimiento en todas las circunstancias, lo que se traduce en consumo excesivo crónico de reactivos o superación del VLE (valor límite de operación).

Purecontrol ofrece una regulación inteligente de las inyecciones de reactivos, basado en un análisis continuo de la calidad del humo y sobre la modelización del comportamiento de sistema. El control se basa en las mediciones de concentración en la salida del horno; en ausencia de un sensor físico, estos valores se pueden estimar utilizando una sonda virtual, es decir, un modelo predictivo que reproduzca el comportamiento de la medición real. El dispositivo también tiene en cuenta la dinámica de la combustión aguas arriba y el retraso en la propagación de los contaminantes a lo largo de las distintas etapas del tratamiento.

Al adaptar las inyecciones con la mayor precisión posible, la solución permite reducir significativamente las sobredosis sin comprometer nunca los objetivos de cumplimiento.

Los comentarios de campo muestran resultados claros:

- reducción de entre un — 20% y un — 40% en el consumo de reactivos,

- De emisiones mantenidas por debajo de los umbrales reglamentarios con mayor estabilidad,

- una reducción de las desviaciones, lo que reduce la carga cognitiva de los equipos y reduce la cantidad de alarmas o ajustes manuales.

Este control también puede tener un efecto indirecto pero estructurante: al limitar el consumo excesivo de reactivos, es probable que reduzca la formación de residuos secundarios (polvo, sales, subproductos de neutralización).

3- Optimización de la red de calefacción: producción controlada bajo demanda

Veamos ahora el caso de las calderas de biomasa o CSR integradas en las RCU (redes de calor urbanas) o redes de calefacción industrial, en las que coexisten con otras fuentes como la biomasa, el gas o incluso la valorización del biogás. Esta combinación energética ofrece flexibilidad, pero también complica la gestión.

El funcionamiento de estas instalaciones se enfrenta a 3 problemas:

- satisfacer la demanda de calor de la red,

- limitar la pérdida de calor en las torres de refrigeración de aire

- evitar o minimizar el uso de fuentes fósiles como las calderas de gas.

Para lograrlo, es necesario controlar con precisión las diversas fuentes de la red, teniendo en cuenta tanto las condiciones externas como los perfiles de consumo y las restricciones técnicas específicas de cada instalación.

Es en este contexto que Purecontrol ofrece una solución capaz de anticipar y orquestar las diversas fuentes de calor de acuerdo con las necesidades reales de la red, las limitaciones empresariales y los objetivos ambientales.

La solución se basa en un modelo de previsión de la demanda de calor, construido sobre la base de datos meteorológicos, estacionalidad, calendario e historiales de consumo.

Anticipar la demanda de producción permite a Purecontrol: controle los componentes clave de la red en tiempo real, en particular el punto de ajuste de carga para la caldera CSR (Combustible sólido recuperado), con el fin de:

- movilizar las fuentes más sencillas y menos costosas con carácter prioritario,

- garantizar la continuidad del servicio,

- reducir el impacto de carbono de la red.

Este enfoque garantiza una mejor sincronización entre la producción y el consumo, reduce las pérdidas de calor y limita el uso de combustibles fósiles. Los operadores ganan en rendimiento, estabilidad y control económico, sin modificar la infraestructura existente.

Gestión de las unidades de recuperación de energía como sistemas inteligentes y adaptables

Las UVE ya no son simples plantas de tratamiento de residuos. Son activos energéticos estratégicos, integrados en redes complejas y sujetos a altas expectativas económicas y ambientales. En este contexto, la optimización ya no puede limitarse al ajuste manual o a instrucciones fijas. Debe basarse en soluciones que sean capaces de analizar, anticipar y adaptarse constantemente a un contexto cambiante.

Al activar estas tres palancas, es posible pasar de una explotación sostenida a un rendimiento controlado. La solución se integra a la perfección sin modificar los autómatas existentes ni añadir hardware. El resultado: más estabilidad, más sobriedad, menos estrés para los equipos y un mejor rendimiento general del sitio.